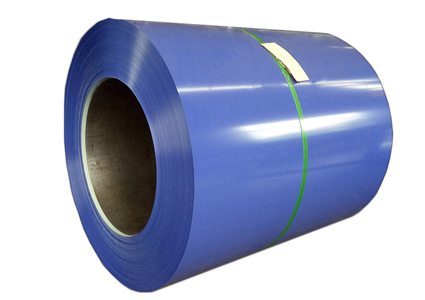

ASTM A755 refere-se à Especificação Padrão para Chapa de Aço, Revestida Metálica pelo Processo de Mergulho a Quente e Pré-pintado pelo Coil-Coating Processo para produtos de construção expostos no exterior.

Esta norma é emitida sob a designação fixa A755/A755M; o número imediatamente a seguir à designação indica o ano da adoção original ou, no caso de revisão, o ano da última revisão. Um número entre parênteses indica o ano da última reaprovação. Um épsilon sobrescrito (´) indica uma mudança editorial desde a última revisão ou reaprovação.

1. Escopo*

1.1 Esta especificação abrange chapas metálicas de aço revestidas pelo processo de imersão a quente e revestidas por bobinas com filmes orgânicos para produtos de construção expostos ao exterior. A folha desta designação é fornecida em bobinas, comprimentos de corte e comprimentos de corte formados. Os produtos de construção incluem corrugados e vários tipos de configurações formadas por rolos e freios.

1.2 O substrato está disponível em diversos produtos de chapa de aço com revestimento metálico conforme enumerado em 4.1, dependendo dos requisitos do comprador.

1.3 Os sistemas de revestimento fornecidos sob esta especificação consistem em uma demão de primer recoberto por vários tipos e espessuras de demãos de acabamento. A combinação de primer e acabamento é classificada como um sistema de filme fino de duas demãos ou como um sistema de filme espesso de duas demãos (ou mais). Os materiais típicos de revestimento superior são: poliéster, poliéster de silicone, acrílico, fluoropolímero, plastisol ou poliuretano.

1.4 Esta especificação é aplicável a pedidos em unidades de polegada-libra (como A755) ou unidades SI [como A755M]. Os valores em unidades de polegada-libra e unidades do SI não são necessariamente equivalentes. Dentro do texto, as unidades SI são mostradas entre colchetes. Cada sistema deve ser usado independentemente um do outro.

1.5 A menos que o pedido especifique a designação “M” (unidades SI), o produto deve ser fornecido em unidades polegadas-libras.

1.6 O texto desta especificação faz referência a notas e notas de rodapé que fornecem material explicativo. Estas notas e notas de rodapé, excluindo aquelas em tabelas e figuras, não devem ser consideradas como requisitos desta especificação.

1.7 Esta norma não pretende abordar todas as preocupações de segurança, se houver, associadas ao seu uso. É responsabilidade do usuário desta norma estabelecer práticas adequadas de segurança e saúde e determinar a aplicabilidade das limitações regulatórias antes do uso.

2. Documentos Referenciados

2.1 Padrões ASTM

Especificação A463/A463M para chapa de aço, revestida de alumínio, pelo processo de imersão a quente

A653/A653M Especificação para chapa de aço, zincada (galvanizada) ou zinco-ferro liga (galvannealed) pelo processo de imersão a quente

Especificação A792/A792M para chapa de aço, 55% revestida com liga de alumínio-zinco pelo processo de imersão a quente

A875/A875M Especificação para chapa de aço, zinco-5% de liga de alumínio revestida pelo processo de imersão a quente

Terminologia A902 Relacionada a Produtos de Aço Revestido Metálico

Especificação A924/A924M para Requisitos Gerais para Chapas de Aço, Revestidas Metálicas pelo Processo de Mergulho a Quente

A1046/A1046M Especificação para chapa de aço, zinco-alumínio-liga de magnésio revestido pelo processo de imersão a quente

Especificação A1063/A1063M para chapa de aço, fundido em rolo duplo, revestido com zinco (galvanizado) pelo processo de imersão a quente

B117 Prática para Operar Aparelho de Pulverização Salina (Nevoeiro)

D522 Métodos de Teste para Teste de Curvatura de Mandril de Revestimentos Orgânicos Aderidos

Método de teste D523 para brilho especular

D659 Método para avaliar o grau de escamação de tintas externas (retirado em 1990) 3

Método de teste D714 para avaliar o grau de bolhas de tintas

D822 Prática para Exposições de Arco de Carbono Filtrado de Chama Aberta de Tinta e Revestimentos Relacionados

D870 Prática para Teste de Resistência à Água de Revestimentos Usando Imersão em Água

Método de Teste D1005 para Medição da Espessura de Película Seca de Revestimentos Orgânicos Usando Micrômetros

D1654 Método de teste para avaliação de amostras pintadas ou revestidas submetidas a ambientes corrosivos

D1735 Prática para Teste de Resistência à Água de Revestimentos Usando Aparelho de Neblina de Água

Método de Teste D2240 para Propriedade de Borracha - Dureza Durômetro

D2244 Prática para Cálculo de Tolerâncias de Cores e Diferenças de Cores de Coordenadas de Cores Medidas Instrumentalmente

D2247 Prática para Teste de Resistência à Água de Revestimentos em 100% de Umidade Relativa

Método de teste D2370 para propriedades de tração de revestimentos orgânicos

D3359 Métodos de teste para medir a adesão por teste de fita

Método de teste D3363 para dureza de filme por teste de lápis

Método de teste D4145 para flexibilidade de revestimento de chapa pré-pintada

D4214 Métodos de teste para avaliar o grau de calcinação de filmes de tinta externa

Prática G85 para Teste de Pulverização Salina Modificada (Névoa)

3. Terminologia

3.1 Definições:

3.1.1 Substrato—Para definições de termos relacionados ao substrato, veja Terminologia A902.

3.1.2 Revestimentos:

3.1.2.1 acrílico, n—polímero à base de resinas preparadas a partir de uma combinação de ésteres acrílicos e metacrílicos, ácidos acrílico e metacrílico e estireno; eles contêm um ou mais grupos funcionais, tais como amida, hidroxi ou carboxi e formam sistemas termoendurecíveis no cozimento por reticulação entre si, ou resinas de amino ou epóxi.

3.1.2.2 revestimento de conversão, n—um tratamento químico, normalmente aplicado a uma superfície metálica antes do acabamento final, que é projetado para reagir e modificar o metal para produzir uma superfície adequada para pintura.

3.1.2.3 epóxi, n-polímeros à base de resinas epóxi, que são o produto da reação de epicloridrina e bifenol-A e são reticulados com resinas amino ou uréia-formaldeído para formar sistemas termofixos no cozimento.

3.1.2.4 fluorocarbono, n-polímeros à base de resinas fluorocarbonadas obtidas pela polimerização de monômero de fluoreto de vinila (PVF) ou monômero de fluoreto de vinilideno (PVF2); essas resinas são formuladas em revestimentos por dispersão de partículas finamente divididas em dispersantes e diluentes e formam sistemas termofixos no cozimento.

3.1.2.5 plastisol, n—uma dispersão de resina vinílica finamente dividida em plastificantes; durante o processo de cozimento, as partículas de resina são solvatadas pelo plastificante e se fundem em um filme contínuo.

3.1.2.6 poliéster, n—polímero à base de produtos de condensação de ácidos polibásicos e dióis (álcoois di-hídricos), também chamados óleo-alquídicos; são modificados pela reação de adição de monômeros como estireno ou ésteres acrílicos; as resinas de poliéster são reticuladas com resinas amínicas para formar sistemas termofixos no cozimento.

3.1.2.7 poliuretano, n—um polímero produzido pela reação de adição de um poliol acrílico ou poliol poliéster com um composto contendo isocianato para produzir sistemas termofixos no cozimento.

3.1.2.8 primer, n—a primeira camada completa de tinta de um sistema de pintura aplicado a uma superfície não revestida; o tipo de primer varia com o tipo de superfície e sua condição, a finalidade pretendida e o sistema de revestimento utilizado.

3.1.2.9 silicone poliéster, n - um polímero que é o produto da reação entre um intermediário organo-siloxano e uma resina alquídica, ou uma mistura fria de uma resina de silicone e uma resina compatível

resina alquídica; essas resinas são reticuladas com resinas amínicas para formar sistemas termofixos no cozimento.

3.1.3 Características do Revestimento:

3.1.3.1 calcinação, v - a formação de um revestimento pigmentado de um pó friável desenvolvido a partir do próprio filme na superfície ou logo abaixo dela.

3.1.3.2 fade, v—uma perda na intensidade da cor experimentada por revestimentos orgânicos pigmentados ao longo do tempo, geralmente devido ao efeito da radiação ultravioleta.

3.1.3.3 brilho, n—o brilho, brilho ou capacidade de reflexão de uma superfície.

3.2 Definições de Termos Específicos a Esta Norma:

3.2.1 lado inferior, n—o lado da chapa pré-pintada oposta ao lado exposto à intempérie.

3.2.2 revestimento de bobina, v—um processo contínuo pelo qual tinta e outros revestimentos são aplicados e cozidos em uma tira móvel de chapa de aço.

3.2.2.1 Discussão—Os rolos são usados para coletar, medir e depositar o revestimento líquido na tira móvel e também são usados para apoiar a tira através da linha. O produto desse processo é chamado de chapa de aço pré-pintada.

3.2.3 mil, n—uma unidade de comprimento igual a 0.001 pol. [25.4 µm], usada para descrever a espessura de revestimentos de tinta.

3.2.4 tinta, n— de revestimento de bobina, um líquido orgânico, pigmentado/não pigmentado, que é convertido em um filme sólido por cozimento.

3.2.5 formador de rolos, n—um aparelho que forma uma tira contínua de metal em várias formas por uma série de rolos de aço com contornos.

3.2.6 lado superior, n—o lado da chapa pré-pintada que está exposto ao intemperismo.

3.2.7 washcoat, n—um revestimento orgânico fino, geralmente um poliéster, aplicado no verso ou no lado não exposto da chapa pré-pintada (também conhecido como backercoat).

3.2.7.1 Discussão—Este revestimento pigmentado/não pigmentado é aplicado por razões como proteção do acabamento enquanto em forma de bobina, aparência interior e lubrificação durante a laminação.

4. Classificação

4.1 O substrato deve estar em conformidade com todos os requisitos da especificação apropriada para o produto de chapa de aço encomendado da seguinte forma:

4.1.1 Revestido de zinco (galvanizado) - Especificações A653/A653M e A1063/A1063M.

4.1.2 Revestido com Liga de Alumínio a 5% de Zinco—Especificação A875/A875M.

4.1.3 55% Revestido com Liga de Alumínio-Zinco—Especificação A792/A792M.

4.1.4 Revestido de Alumínio—Especificação A463/A463M.

4.1.5 Especificação A1046/A1046M revestida com liga de zinco-alumínio-magnésio.

4.1.6 Cada uma das especificações de chapas com revestimento metálico listadas acima descreve a gama de designações de revestimento disponíveis. A designação particular selecionada está relacionada com o desempenho esperado do produto de construção exposto exterior. Embora existam exceções com base no tipo de ambiente onde o edifício é erguido, as designações de massa mínima de revestimento recomendadas para uso em aplicações externas de edifícios expostos são:

| Revestimento Metálico | Mínimo Recomendado Revestimento |

|---|---|

| A653/A653M revestido de zinco (galvanizado) | G90 [Z275] |

| A875/A875M Zinco-5% Revestido com Liga de Alumínio | GF75 [ZGF225] |

| A792/A792M 55% Revestido com Liga de Alumínio-Zinco | AZ50 [AZM150] |

| A463/A463M Revestido de Alumínio | T2 65 [T2 200] |

| A1046/A1046M Zinco-Alumínio-Magnésio revestido | ZM75 [ZMM220] |

| A1063/A1063M revestido de zinco (galvanizado) | G90 [Z275] |

Essas designações de peso [massa] de revestimento mínimo são importantes para atingir a vida útil do produto de longo prazo normalmente esperada na aplicação. Exceções a essas designações mínimas podem ser consideradas quando as condições ambientais são de baixo potencial corrosivo, como um clima muito seco. Nestes casos, um menor peso de revestimento [massa], por exemplo, G60 [Z180] pode ser apropriado. Da mesma forma, para ambientes muito corrosivos, o usuário deve considerar a especificação de uma designação de revestimento com um peso de revestimento mais pesado [massa].

4.2 O revestimento orgânico normalmente consiste em um primer e um acabamento no lado superior (exposto) e um washcoat no lado inferior (não exposto). Os primers e acabamentos típicos são os seguintes:

4.2.1 Primários:

4.2.1.1 Epóxi.

4.2.1.2 Acrílico.

4.2.1.3 Poliuretano.

Poliéster 4.2.1.4

4.2.2 Acabamentos:

4.2.2.1 Poliéster.

4.2.2.2 Poliéster de silicone.

4.2.2.3 Acrílico.

4.2.2.4 Fluoropolímero.

4.2.2.5 Plastisol.

4.2.2.6 Poliuretano.

4.2.3 Washcoats ou Backercoats:

4.2.3.1 Poliéster.

4.2.3.2 Acrílico.

4.3 Outros revestimentos serão especificados se acordados entre o produtor e o comprador.

5. Informações para pedidos

5.1 A chapa plana revestida coberta por esta especificação é produzida apenas em linhas contínuas até a espessura decimal. A espessura da chapa inclui o aço base e o revestimento metálico. A espessura do sistema orgânico é adicional ao substrato (aço base e revestimento metálico).

5.2 Os pedidos de material sob esta especificação devem incluir as seguintes informações, conforme aplicável, para descrever adequadamente o produto necessário:

5.2.1 Nome do produto (chapa de aço pré-pintada),

5.2.2 Designação ASTM e ano de emissão, como A755 – para unidades de polegada-libra ou A755M – para unidades SI,

5.2.3 Número de especificação ASTM do substrato revestido metálico, designação da chapa de aço e, se aplicável, tipo (e grau, se necessário),

5.2.4 Tipo de revestimento metálico (ver 4.1),

5.2.5 Designação do peso [massa] do revestimento metálico,

5.2.6 Acabamento de revestimento metálico (como regular, lantejoulas minimizadas, extra lisas ou lantejoulas minimizadas-extra lisas).

5.2.7 Designação do sistema de revestimento orgânico (ver 4.2 ou 4.3),

5.2.8 Espessura do filme orgânico seco lado superior e lado inferior (o lado superior consistirá de primer e acabamento e o lado inferior consistirá de primer e washcoat, ou o mesmo revestimento que o lado superior) (consulte 7.4.2) ,

5.2.9 Proteção necessária (revestimento encerado ou decapável),

5.2.10 Dimensões (espessura, largura, plana ou formada (total ou tampa) e comprimento (se comprimento de corte)) e, se aplicável, tipo de configuração formada,

5.2.11 Requisito do tamanho da bobina: diâmetro externo máximo, diâmetro interno aceitável e peso máximo [massa],

5.2.12 Requisito de comprimento de corte: peso máximo de levantamento [massa],

5.2.13 Requisitos especiais, se houver, e

5.2.13.1 Quando o comprador exigir tolerâncias de espessura de 3 ⁄ 8 pol. [10 mm] distância da borda (consulte a seção Requisitos Suplementares na Especificação A924/A924M), este requisito deve ser especificado na ordem do contrato.

5.2.14 Aplicação (identificação e descrição da peça).

6. Requisitos de Substrato

6.1 Para os fins desta especificação, substrato refere-se à chapa de aço e revestimento metálico. Os requisitos específicos para o substrato estão contidos nas especificações listadas em 4.1.

7. Requisitos de Revestimento Orgânico

7.1 A aplicação de revestimentos orgânicos em uma linha contínua de revestimento de bobinas, ao produzir produtos de acordo com os requisitos desta especificação, envolve três etapas principais. São eles: a aplicação de um revestimento de conversão, a aplicação de um primer e a aplicação de um ou mais acabamentos.

7.2 Revestimento de conversão—Um revestimento de conversão é um tratamento químico aplicado ao metal antes da aplicação do primer. Ele é projetado para reagir e modificar a superfície do metal para permitir que a ligação química ocorra entre o metal e o primer, otimizando assim a adesão e a resistência à corrosão.

7.3 Primário:

7.3.1 A função do primário é servir de ligação entre o substrato e o acabamento e oferecer proteção adicional contra corrosão para todo o sistema. Para produtos de construção, a espessura do primer é normalmente de 0.2 mil [0.005 mm] (tolerância de 60.05 mil [0.001 mm]). Primers com filmes de espessura de 3 mil [0.075 mm] (tolerância de 60.30 mil [0.008 mm]) estão disponíveis para usos finais que exigem alto desempenho.

7.3.2 O primer deve ser compatível tanto com o revestimento de conversão quanto com o acabamento para garantir as propriedades ideais do sistema de revestimento. Cuidados devem ser tomados na escolha do primer para obter o melhor desempenho possível para o ambiente de serviço. Por essas razões, o primer é especificado pelo fornecedor do revestimento ou pelo produtor da chapa pré-pintada.

7.3.3 Veja 4.2.1 para exemplos de primers típicos.

7.4 Acabamento:

7.4.1 O acabamento confere cor e durabilidade e também atua como proteção contra a corrosão atmosférica. Diferentes acabamentos são selecionados com base nos requisitos de desempenho ou aparência desejados. Para produtos de construção, a espessura do acabamento é nominalmente 0.8 mil [0.020 mm] (tolerância 60.2 mil [0.005 mm]). Acabamentos de alto desempenho com películas de até 12 mil [0.30 mm] (tolerância de 61.2 mil [0.03 mm]) devem ser especificados. Outros sistemas atualizados especificarão a aplicação de duas ou mais camadas de acabamentos.

7.4.2 O acabamento é aplicado no lado superior (exposto) da chapa e o wash coat ou backercoat é aplicado no lado inferior (não exposto) da chapa. Mediante acordo entre o produtor e o comprador, o lado inferior será revestido da mesma forma que o lado superior.

7.4.3 Veja 4.2.2 para exemplos de acabamentos típicos.

7.4.4 A seleção de um acabamento depende dos parâmetros de desempenho exigidos, como escamação e desbotamento, além da resistência à corrosão necessária, que deve levar em consideração a gravidade do ambiente de serviço.

7.5 Washcoat ou Backercoat:

7.5.1 O washcoat ou backercoat é aplicado no lado inferior (não exposto) da chapa e é pigmentado ou não. Sua finalidade é fornecer proteção contra danos ao revestimento do lado superior durante o transporte e armazenamento e também fornecer durabilidade adicional ao lado não exposto durante a vida útil do produto. Para produtos de construção, a espessura do washcoat é normalmente de 0.3 mil [0.008 mm] (tolerância de 60.05 mil [0.001 mm]).

7.5.2 Veja 4.2.3 para exemplos de washcoats típicos.

7.6 Requisitos de Ensaio—As propriedades do substrato e do sistema de revestimento orgânico, combinadas com o método de formação, determinam a expectativa de vida e aparência geral do produto final. Cada sistema de revestimento tem qualidades diferentes em relação ao brilho, flexibilidade, desbotamento, escamação, resistência a rachaduras em curvas, resistência à abrasão, retenção de sujeira e resistência a diferentes condições atmosféricas. Todos esses fatores devem ser considerados em qualquer aplicação final. Os métodos de ensaio usados para medir alguns desses parâmetros estão listados no Anexo A1 e são normalmente considerados requisitos obrigatórios. Os métodos de teste listados no Apêndice X1 são usados para medir outros parâmetros, mas geralmente são considerados requisitos não obrigatórios. Os requisitos específicos para cada sistema devem ser acordados entre o produtor e o comprador.

8. Embalagem, Marcação e Carregamento

8.1 Consulte a Especificação A924/A924M. Além disso, as bobinas serão enviadas na vertical para minimizar a abrasão em trânsito. Painéis laminados requerem embalagem especial. O aço revestido com bobina é um material acabado e deve ser tratado como tal no manuseio e armazenamento.

8.2 O armazenamento adequado no local dos painéis de construção antes da montagem foi considerado importante para manter a integridade do sistema de revestimento. A falha por corrosão ocorrerá quando os painéis de construção não estiverem devidamente protegidos contra a retenção de água durante o armazenamento antes da instalação. Os paletes devem ser colocados fora do solo e em um pequeno ângulo para uma drenagem eficaz. Além disso, a utilização de coberturas metálicas ou equivalentes é uma forma eficaz de manter as paletes secas. Não use sacos plásticos para proteger as bobinas ou paletes.

9. Palavras-chave

9.1 revestimentos não metálicos; revestimentos, pintados; processo de revestimento de bobinas; folha pintada; materiais de cobertura; materiais de revestimento; chapa de aço