O núcleo da fabricação de automóveis modernos é a segurança e a proteção ambiental, e a carroceria exige “aumento da resistência e redução do peso”. O aço avançado de alta resistência está em franca expansão nesse contexto e é amplamente utilizado em peças estruturais e peças de segurança de carrocerias de automóveis.

Tipos de aços de alta resistência para automóveis

1. Aço DP, Aços Bifásicos

2. Aço CP, Aços de Fase Complexa

3. Aço TRIP, Aços de Plasticidade Induzida por Transformação

4. Aço MS, Aços Martensíticos

5. Aço QP, Aços de Têmpera e Particionamento

6. Aços de plasticidade induzida por geminação (aço TWIP)

7. Aço boro (aço PH ou aço B, endurecimento por prensagem/aços boro)

Aço Duplex (Aço DP)

Características de desempenho: sem extensão de rendimento, sem envelhecimento em temperatura ambiente, baixa taxa de rendimento, alto índice de endurecimento por trabalho e alto valor de endurecimento por cozimento.

Aplicação típica: O aço de alta resistência da série DP é o aço preferido para peças estruturais no momento e é amplamente utilizado em peças estruturais, peças de reforço e peças anticolisão. Por exemplo, travessas inferiores do carro, trilhos, barras de proteção, estruturas de reforço das barras de proteção, etc.

Aço de Fase Complexa (Aço CP)

Características: grãos pequenos, alta resistência à tração. A resistência ao escoamento é significativamente maior do que a dos aços bifásicos com a mesma resistência à tração. Possui bom desempenho de dobra, alto desempenho de expansão de furos, alta capacidade de absorção de energia e excelente desempenho de conformação de flanges.

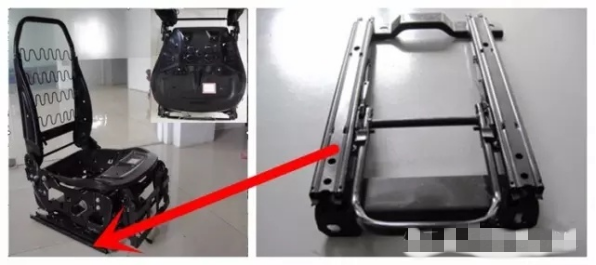

Aplicações típicas: Suspensões de chassis, pilares B, pára-choques, trilhos de assento, etc.

Aço de Plasticidade Induzida por Transformação (Aço TRIP)

Características de desempenho: A estrutura contém austenita retida e tem boa conformabilidade. Durante o processo de conformação, a austenita retida gradualmente se transforma em martensita dura, que é propícia à deformação uniforme. O aço TRIP também possui as características de energia de absorção de alto impacto, produto plástico de alta resistência e alto valor n.

Aplicações típicas: peças com estruturas relativamente complexas, como reforços do pilar B, vigas longitudinais frontais, etc.

Aço Martensítico (Aço MS)

Características de desempenho: alta taxa de rendimento, alta resistência à tração, alongamento relativamente baixo, precisa prestar atenção à tendência de rachaduras atrasadas. Tem as características de energia de absorção de alto impacto, produto plástico de alta resistência e alto valor n.

Aplicações típicas: estampagem a frio de peças simples e peças laminadas com seção transversal relativamente simples, como pára-choques, reforços de soleira e barras de proteção em portas laterais.

Aço dúctil endurecido (aço QP)

Características de desempenho: A martensita é usada como a fase da matriz, e o efeito TRIP da austenita retida no processo de deformação pode ser usado para obter maior capacidade de endurecimento por trabalho, por isso tem maior plasticidade e formabilidade do que o mesmo nível de aço de ultra-alta resistência.

Aplicação típica: É indicado para peças de segurança automotiva e peças estruturais com formas complexas, como reforços de pilares A e B.

Aço de plasticidade induzida dupla (aço TWIP)

Características de desempenho: O aço TWIP é um aço totalmente austenítico com alto teor de C, alto Mn e alto teor de Al. Através do refinamento dinâmico induzido por geminação, uma capacidade de endurecimento por trabalho muito alta pode ser alcançada.

O aço TWIP tem resistência ultra-alta e plasticidade ultra-alta, e o produto plástico de resistência pode atingir mais de 50GPa%.

Aplicações típicas: O aço TWIP tem formabilidade muito superior e resistência ultra-alta, e é adequado para peças que exigem alta trefilação de material e propriedades de abaulamento, como peças de segurança automotivas de formato complexo e peças estruturais.

Aço boro (aço PH ou aço B)

Características de desempenho: resistência ultra-alta (resistência à tração acima de 1500MPa), melhorando efetivamente o desempenho de colisão, corpo leve; forma complexa de peças, boa formabilidade; alta precisão dimensional.

Aplicações típicas: peças estruturais de segurança, tais como: pára-choques dianteiro e traseiro, pilares A, pilares B, túneis centrais, etc.

Evolução do aço automotivo

O aço tem sido usado na fabricação de automóveis desde o final do século 19, quando o engenheiro alemão Karl Benz projetou o primeiro automóvel movido por um motor de combustão interna em 1885.

No início do século 20, com o surgimento da tecnologia de produção de chapas de aço/tira de aço e seu avanço na tecnologia de processamento de conformação complexa, os componentes de madeira em estruturas de automóveis foram gradualmente substituídos por chapas de aço/tiras de aço.

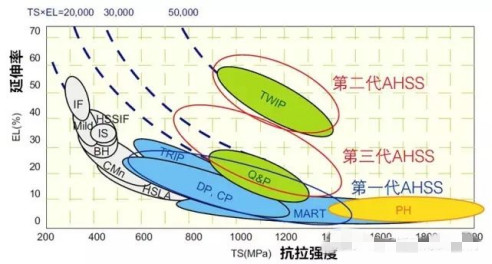

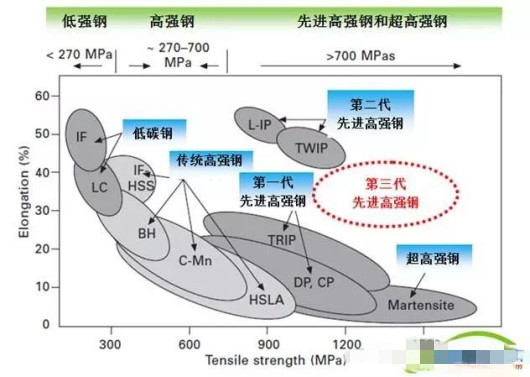

No século seguinte, a chapa/tira de aço tornou-se o material dominante no processo de fabricação de automóveis. Com os diferentes períodos históricos, combinados com as correspondentes estratégias nacionais, demanda dos consumidores e capacidades técnicas, uma série de materiais de aço automotivo evoluiu, como mostra a Figura 1. Aços de baixo carbono (LC) e Intersticial Free (IF) foram os primeiros a ser usado em automóveis.

Na época, esses dois tipos de aços de baixa resistência podiam atender às necessidades de resistência, conformabilidade, custo e design. Até a crise do petróleo norte-americana por volta de 1970, a indústria automobilística começou a desenvolver aço de alta resistência para reduzir peso e economizar energia em resposta a problemas de energia.

Desde então, entrou em um período de um ciclo virtuoso em que o nível de resistência das chapas de aço automotivas foi continuamente aprimorado. Especialmente sob a atual tendência global de automóveis leves, os trabalhadores da indústria siderúrgica também estão fazendo esforços contínuos para isso.

tradicional em aço de alta resistência

Os aços tradicionais de alta resistência são principalmente aços endurecíveis por cozimento (BH), e suas propriedades mecânicas são mostradas na Figura 2. O aumento da resistência é obtido durante o processo de cozimento da tinta após a estampagem. O grau de encruamento durante o processo de estampagem tem um efeito significativo na melhoria da resistência durante o processo de cozimento subsequente.

O encruamento durante a conformação é baseado principalmente no aumento da densidade de discordâncias causado pela deformação. O aumento da força durante o cozimento é baseado no impedimento de movimentos de deslocamento subsequentes causados pela difusão de átomos durante o processo.

A diferença no método de moldagem e a quantidade de tensão causada pelo processo de moldagem terão um certo impacto no efeito de endurecimento por cozimento.

Típico aço de alta resistência avançado de primeira geração e sua tecnologia de controle

A primeira geração de aços avançados de alta resistência é dominada por Dupla Fase (DP) e Plasticidade Induzida por Transformação (TRIP).

O aço DP, daí o nome, é composto por duas fases, que podem ser ferrita + bainita ou ferrita + martensita. O diagrama esquemático de sua estrutura é mostrado na Figura 3.

Como fase mole, a ferrita garante uma certa plasticidade e é fácil de formar; bainita/martensita é usada como uma fase dura para fazer com que tenha uma resistência razoável. Diagrama esquemático da microestrutura do aço DP

TRIP, o diagrama esquemático de sua microestrutura é mostrado na Figura 4, que consiste em ferrita, martensita (bainita) e austenita retida. Devido à grande deformação instantânea do automóvel durante o processo de colisão, uma certa energia mecânica é formada dentro da placa de aço. Combinada com a energia interna armazenada na austenita original retida, ela sofre uma transformação de fase, e parte da austenita retida é transformada em martensita, o que fortalece o efeito.

Diagrama esquemático da microestrutura do aço TRIP

Típico aço de alta resistência avançado de segunda geração e sua tecnologia de controle

A segunda geração de aços avançados de alta resistência é dominada pela plasticidade induzida por geminação (TWIP). O aço TWIP é baseado em contraturas mecânicas formadas devido à mudança de fase da austenita durante a deformação, conforme mostrado na Figura 5. Devido à formação de cristais contráteis, a energia durante a colisão pode ser absorvida.

Sua composição básica é 18%Mn-3%Si-3%Al. Claro, a composição pode ser ajustada adequadamente dependendo do foco de diferentes componentes no desempenho de cada fase e do problema de gargalo no processo de produção.

contraturas formadas durante a deformação

Desenvolvimento da terceira geração de aço avançado de alta resistência

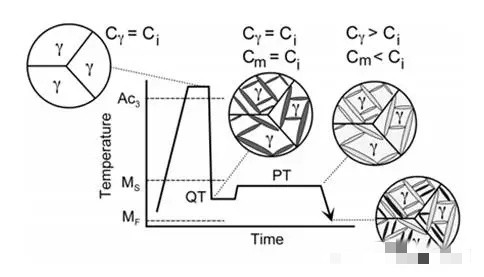

O aço de alta resistência avançado de terceira geração é baseado na lacuna entre os aços de alta resistência de primeira e segunda geração, e desenvolve variedades com alta resistência e alta plasticidade com excelentes propriedades abrangentes, como Q&P (Quenching and Partition) siderurgia, um hotspot de pesquisa em casa e no exterior.

A estrutura de temperatura ambiente do aço Q&P é ferrita, martensita e austenita. O princípio do projeto é que após a têmpera a uma certa temperatura para formar uma quantidade considerável de martensita, há um processo de aquecimento secundário, como mostrado na Figura 6, em Este processo atinge a difusão de átomos de carbono na martensita para a austenita retida, assim melhorando sua estabilidade.

O aço de alta resistência produzido por este processo tem um produto plástico de resistência que excede em muito os aços avançados de alta resistência de primeira e segunda geração.

Processo de Controle de Processo de Aço Q&P

Tendência de Desenvolvimento e Hotspot de Pesquisa do Aço Automóvel

Através da aplicação de aço de alta resistência, várias partes do corpo podem ser afinadas sem perder resistência. Foi acordado na Europa e nos Estados Unidos que através da aplicação de aço de alta resistência de 600MPa/40% a 1600MPa/20% na estrutura da carroceria, o peso da carroceria pode ser reduzido em pelo menos 5-8%, o que traz oportunidades para o desenvolvimento de várias séries de aços de alta resistência dentro desta faixa de desempenho.

Para a próxima direção de desenvolvimento e tópicos de pesquisa do aço automotivo, o internacional NSF (National Steel Fabrication), o US DOE (Department of Energy) Department of Energy, o American AISI (American Iron and Steel Institute) e A/SP (Auto/ Steel Partnership), que propõe as seguintes áreas de pesquisa em universidades e institutos de pesquisa:

Microestrutura e propriedades mecânicas de aços avançados de alta resistência;

Processo de Difusão de Carbono em Aço Avançado de Alta Resistência;

Tamanho de partícula e efeitos de interface de aços avançados de alta resistência;

Aços nano-acicular ferríticos bifásicos em aços avançados de alta resistência;

Aço bainítico de alta resistência e plástico;

Formabilidade e comportamento elástico de aços avançados de alta resistência;

Modelos correspondentes para aços avançados de alta resistência.

A demanda promoverá o progresso de tecnologias relacionadas, e o progresso tecnológico também estimulará o aumento da demanda. A tendência geral de peso leve promoverá o contínuo progresso da tecnologia na indústria siderúrgica, criando condições para a aplicação de chapas de aço mais avançadas.

A direção de desenvolvimento do aço automotivo na próxima etapa, ou o material de chapa de aço automotivo mais ideal nesta época, deve ter as seguintes condições: baixo carbono (alta soldabilidade), baixo custo (adição de baixo teor de liga), alta conformabilidade, fácil montagem e manutenção.

Atualmente, várias séries de aços de alta resistência para veículos geralmente apresentam certas limitações, como grandes diferenças na composição e qualidade superficial inconsistente, que trazem certas dificuldades ao revestimento final. No futuro, a avaliação de vários materiais deve ser considerada na perspectiva de todo o processo, de modo a projetar e produzir produtos bons e práticos.